滋賀大学教育学部 輿倉弘子

新潟大学教育学部 鋤柄佐千子

奈良女大学生活環境学部 丹羽雅子

1. 緒言

近年、羊毛繊維を用いたふとんの需要が急速に伸びている1)2)。この羊毛ふとんの需要の拡大は、羊毛繊維は保温性が高く、吸湿性と放湿性に優れていることを利点とした性能設計によると考えられる。

しかし、寝具材料としての木綿わたや合織わたの実用性能については多数の研究成果が報告されているが3)4)、羊毛繊維を用いたふとんは使い始めてその歴史が浅く、羊毛ふとんの性能に関する報告は少ない。羊毛ふとんは羊毛織維の特性からフェルト化によるかさ高さの減少が短所となるが、繰り返し善用による羊毛わたの性能変化に関する研究は少なく、羊毛織維の特性を踏まえたふとんの具体的な設計指針が得られていないのが現状である。

本研究は、羊毛ふとんの繰り返し圧縮による性能変化と寝心地の客観的な評価を行うことを目標とする5)。ここでは、寝心地に関わる敷ふとんわたの基本性能である圧縮特性に着目し、羊毛敷ふとんわたの繰り返し圧縮による性能変化を捉える。第1報では、モデルふとんの繰り返し着用による形態変化の実態を厚さの変化として捉え、次報で報告するふとんわたの形態保持性の評価と予測、さらに圧縮特性試験法や熱・空気・水分移動特性の変化に関する基礎的資料を得る。

2. 試料

市販敷ふとんの標準寸法を100x200cmとして、その0.15倍寸法(15x30cm)のモデルふとんを作製して試料とした。中わた重量は市販の羊毛敷ふとんの標準重量を4kgとして4kgの(0.15戸倍(=13.5g)とした。ふとんわたは、ふとん縫製工場で側地に包む直前の工程にあるカーディングウェブを用い、これを必要寸法に整えて13.5gになるよう積層して側地で包んだ。なお、側地にはガーゼを用いた。

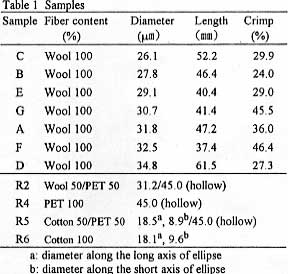

中わた素材は、表1に示すように羊毛の繊維直径が25~3511mで、繊維長やクリンプ率なと織線形態の異なる羊毛わた7種類、比較試料として市販敷ふとんに用いられてる標準的な素材である木綿,中空ポリエステル(PET)、羊毛/PET混、木綿/PET混わたの4種類を選定した。なお、モデルふとんの前処理として、105℃のオーブンで7時間乾燥し、標準状態20℃、65%RHの恒温恒湿器の中で7日間調湿した後、着用実験に供した。

3. 実験方法

3-1 着用試験

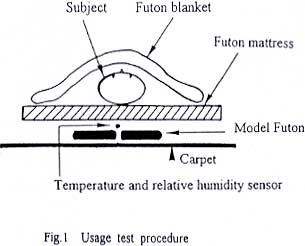

図1に着用試験の概要を示す。成人女子被験者1名(体重45kg)が、木綿敷ふとんと絨毯の間で人体背部に相当する位置にモデルふとんを敷いて睡眠した。着用期間は1992年10~12月、1日の睡眠時間(荷重時間)は7時間とし、除重後17時間室内に放置した。1サイクルを10日間連続善用7日間室内放置とし、5サイクル合計51日間(357時間)繰り返し圧縮した。なお、モデルふとんの配置はランダムとして毎日並べ変えた。睡眠の前後にモデルふとんの厚さと重量、モデルふとんー敷ふとん間と室内環境の温湿度を測定した。温湿度の測定には温湿度電圧データ収録装置(神栄TRH-D3lを用いた。モデルふとんー敷ふとん問の温湿度の計測は、着用前はふとんを敷いてから約5分後、蓄用後は起床の直前に行った。

3-2 厚さの測定

厚さの測定には圧縮クリープ試験機(カトウテック製KES-G6)を用いた。加圧板の面積はモデルふとんの大きさとの関係で40cm2とした。モデルふとんに75mm間隔の標点を付け、3箇所で厚さを計測してその平均値を求めた。厚さの計測は7時間着用直後と17時間室内放置後に行った。

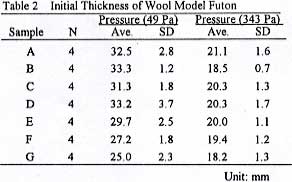

なお、ふとんわたの詰め方などモデルふとんの製作工程で生じる初期厚さのばらつきの程度を捉えるため、羊毛各試料から4枚のふとんを作製して初期厚さを計測した。厚さの測定条件は、手触りによる布の風合い判断時の微少圧力条件である49Pa荷重下および就寝時の平均圧力を想定した343Pa荷重下6)で行った。表2に示すように、49Pa荷重下での羊毛ふとんの厚さの平均値は25~33mm、標準偏差は1.2~3.7mmの範囲であった。

また、343Pa荷重下では厚さの平均値は18~21mm、標準備差は0_7~1.7の範囲であった。ここで、343Pa荷重下での厚さは49Pa荷重下での厚さよりも標準偏差が小さくばらつきが少ないこと、寝心地には就寝時の平均圧力下での厚さが関与すると者えられることから、ふとんの厚さ変化に閑する実験結果は343Pa荷重下での厚さを用いた。

4. 結果

4-1 室内およびモデルふとんー敷ふとん間の温湿度

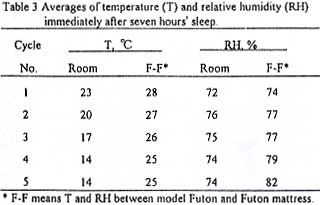

表3に起床直前の室内環境の温湿度およびモデルふとんー敷ふとん間の温湿度の各サイクルの平均値を示す。起床直前の室内環境の温度は、着用実験が10月から12月へと進行するに伴い23℃から14℃まで低下していた。この時の室内の湿度の各サイクルの平均値は、72~76%RHの範囲ではぼ一定であった。ただし、第5サイクルの9日間着用後以降はふとんを放置した室内の湿度が約50%RHと急に低下しており、後述する厚さや含水率の変化に影響を与えていた。

起床直前のモデルふとんー敷ふとん間の温度は28~25℃の範囲でほぼ一定であり、温度の低下は室内の温度低下より緩やかであった。この時のモデルふとんー敷ふとん間の湿度は74~82%RHの範囲であった。文献によると、快適な寝床内温湿度は気温30℃内外、相対湿度35~50%の高温乾燥状態で3)、また、敷ふとんの水分は体温により下面に移動し、敷ふとん下面と畳の間はかなり高湿度になる4)。本実験で示された温湿度は快適な寝床内温湿度より低温高湿条件になっているが、これは温湿度センサーを敷ふとんと絨毯の間に設置したと考える。以上の結果は、第2報で報告する着用シミュレージョン試験の条件設定や、湿潤状態でのふとんわたの圧縮特性試験の条件設定のための基礎資料となった。

4-2 ふとんの厚さの変化

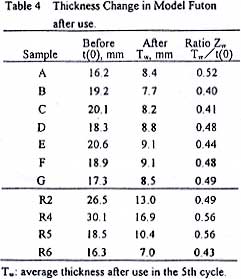

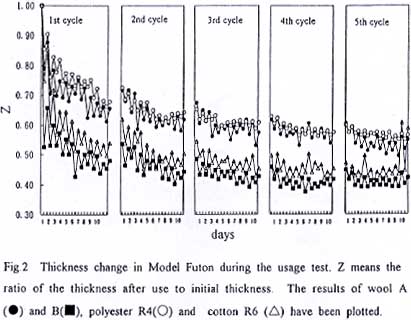

函2に羊毛試料2種類と比較試料としてのPETおよび木綿について、繰り返し着用による厚さの変化を示す。たて軸Zは初期厚さに対する着用直後の厚さの比、よこ軸はサイクル毎の着用日数である。羊毛試料7種類のうち、試料Aは厚さの変化比が大きく厚さの減少が少なかったもの、試料Bは最も厚さの変化比が小さく厚さが減少し易かったものである。図のように、モデルふとんの厚さは着用による減少と17時間室内放置による回復を繰り返しながら減少している。第1サイクルで厚さは大きく減少し、以降は着用日数に伴い徐々に減少して第5サイクルでほぼ平衡に近づいた。木綿試料R6は第5サイクル9日間着用17時間回復後と10日間着用17時間回復後に厚さが大きく回復していた。これは、後述するように、9日問蓄用以降ふとんを放置した室内の湿度が相対的に低くなっていたためであると考えられる。着用試験に用いたふとんの厚さの初期値t(O)と第5サイクルにおける着用直後の厚さの10日間の平均値Tw, およびこれらの比Zw=Tw/t(O)を表4に示す。羊毛ふとんの厚さの変化比は0.4~0.5の範囲で、厚さは51日間着用ではぼ半分に減少した。比較試粒R4のPETふとんの着用後の厚さは16.9mmで羊毛ふとんに比べて大きいが、厚さの変化比は0.56で羊毛ふとんのうち厚さの減少しにくいものと同程度であった。比較試料R6の木綿ふとんの着用後の厚さは最もl」¥さく7.0mm、変化比は0.43で、羊毛ふとんのうち厚さが減少し易いものと同程度であった。木綿/PET混ふとんR5の厚さの変化比は0.56でPETふとんと同程度であり、PETと混ぜ合わせることにより形態保持性が向上していた。羊毛/PET混ふとんR2の厚さの変化比は0.49で、木綿/PETふとんほと顕著ではないが形態保持性がよくなる傾向にあった。

4-3 ふとんの含水率と厚さの変化

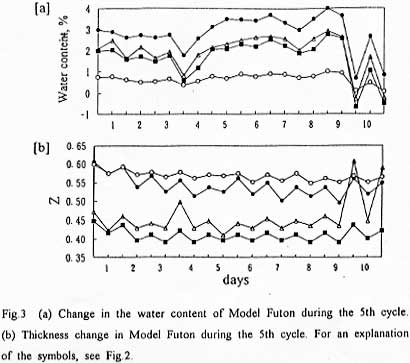

着用中の羊毛ふとんの含水率は、標準状態(20℃65%RH)での重詈を基準としてほぼ0~4%の範囲にあり、室内の湿度変化に対応して変化した。木綿ふとんの含水率はほぼ0~3%の範囲にあった。羊毛と木綿ふとんの含水率が相対的に高く、湿度変化に対廊して変動も大きいが、PETふとんの含水率の変化は少ないことが示された。

室内の湿度変化が大きかった第5サイクルについて、羊毛2種類、木綿とPETふとんの含水率の変化を図3(a)に、これに対応した厚さの変化を図3(b)に示す。ふとんを放置した室内の湿度が第5サイクルの平均値74%RHより相対的に低くなっていた3日間着用17時間回復後(60.0%RH)、9日間着用17時間回復後(51.6%RH)、10日間着用17時間回復後(46.8%RH)には全ての試料の含水率が低下し、これに対応してふとんの厚さが回復していた。特に木綿(ふとんは厚さの回復が顕著であり、羊毛ふとんは木綿ふとんほど厚さの回復はみられなかった。以上のように木綿と羊毛ふとんの厚さの回復は吸湿状態によって大きく影響されることが明確であり、羊毛ふとんの形態保持性の評価のためには湿潤状態での物性試験が必要であることが示唆された。

5. 考察

5-1 羊毛繊維の形態特性とふとんの厚さ変化

表2に示した羊毛ふとんの厚さの初期髄と表1に示した繊維形態との関係をみると、低荷重49Pa下でのふとんの厚さと繊維のクリンプ率との相関係数はr = -0.85で、5%レベルで有意であった。同一重量のわたではクリンフ率の小さい織維ほと初期のふとんの厚さが大きい傾向にある。これはクリンプが多いと織維の絡み合いによりかさ高さが減少するためであると考えられる。一方、343Pa荷重下でのふとんの厚さと繊維形態についてはいすれも有意な相関は認められなかった。PET繊維のクリンプ率とわたのかさ高さの関係については、圧縮荷重レベルが相対的に小さいときはクリンプが少ないほうがかさ高いが,荷重レベルふ大きくなるとクリンプが多いほうがかさ高い傾向にあると報告されている7)。本実験でも,クリンプが少なく繊維直径の細い試料Bは49Pa荷重下では最も厚いが、343Pa荷重下でのふとんの厚さは小さく,PET繊維わたの実験結果と一致した傾向が捉えられた。

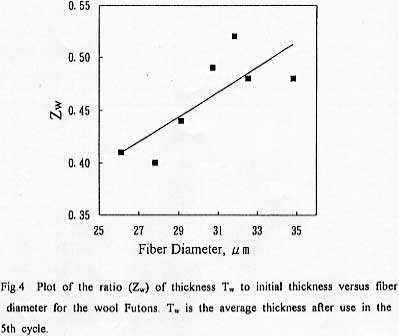

表4に示した繰り返し着用によるふとんの厚さの変化比Zwと繊維形態の関係は、Zwと繊維直径との相関係数はr = 0.79で5%レベルで有意な相関が認められ、函4に示すように繊維直径が大きいほと善用による厚さの減少が少ない傾向にあった。クリンフ率との相関係数はr = 0.63で有意な相関は認められないが(相関係数の有意水準、危険率5%でr =0.75)、クリンプ率が大きいほど善用による厚さの減少が少ない傾向が捉えられた。そこで、ふとんの厚さ変化と繊維形態とを関連づけるために、繊維直径とクリンプ率の2変量で線形回帰を行なった。

Zw = 0.0097D+ 0.0020C+ 0.097(r = 0.88) (1)

ここでDは繊維直径(11m), Cはクリンプ率(%)である。

以上のように、繊維直径が大きくクリンプ率が大きい繊維を用いたふとんは着用による厚さの減少が少ない傾向が捉えられた。

5-2 繰り返し着用によるモデルふとんの厚さ変化挙動

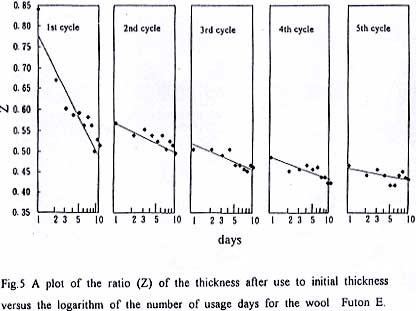

羊毛試料7種のうち厚さ変化が中間であった試料Eについて,圧縮後の厚さを初期厚さで規格化した変化比Zと、各サイクルにおける圧縮巳数の対数値の関係を國5に示す。この函に1列示されるように、圧縮直後の厚さの変化比と圧縮日数の対数値との間にはほぼ直線関係が認められ、次のような実験式が得られた。

Z = -Ailog(n) +bi (2)

ここでZは初期厚さに対するn日圧縮後の厚さの変化比、nは圧縮日数、iはサイクル、Aとbは定数で、Aは厚さの変化速度、bはn = 1における変化比である。

係数Aiは全ての試斜について第1サイクルAlの他が最も大きく、第3サイクル以降はほぼ一定になった。図5に示した試料Eの場合Al=0.25、A2=0.06、A3=0.06、A4=0.05、A5 = 0.03であった。表4にすべての試胞の第1サイクルの係数Al, blと第5サイクルの係数A5, b5の値を示す。係数Alの1直は0.10~0.25の範囲であり,繊維組成による差は明確でなかった。厚さの減少が顕著であった羊毛試料BはAlとblの値が小さく,第1回目の圧縮で大きく厚さが減少して以降の変化は少なかった。比較的初期の使用段階で厚さの減少が大きいことは,敷ふとんわた素材としては不適当であると考えられる。第5サイクルではA5の値は0·01~0·03の範囲になり、厚さが減少しやすかった羊毛B, C, 木綿R6はA5の値が小さく,厚さの減少がほぼ平衡に近づいたと者えられる。また,PET試料R4はA6の隠が大きく変化速度が大きい傾向が示された。

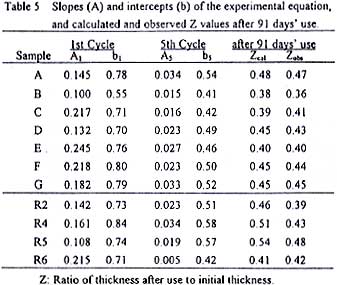

5-3 繰り返し着用によるモデルふとんの厚さ変化予測

第5サイクルより得られた実験式を適廊して51日着用以降の厚さの変化比を予測した。係数A6とb5の値を用いて(2)式を仮定して算出した91日間着用後の厚さの変化比Zcal(n= 91、i = 5)を表5に示す。善用実験は現在も継続しており、51日以降の厚さの実測1直が得られている。91日間着用後の厚さの変化比の実測値をZobsとして同表に併記した。羊毛ふとんと木綿ふとんについてはZealとZobsの問によい一致がみられ、(2)式を用いたふとんの厚さ変化の予測の可能性が示唆された。ここでPET試料およびPETを含む試料ふとんについてはZealよりもZobsの値が小さい傾向にあり、予測値よりも実際の厚さの減少が大きい傾向が示された。従来の織物を試料とした研究で、PET混紡織物は羊毛織物に比ペて繰り返し着用による外観の変化速度が大きく形態保持牲に劣ることが捉えられている8)。PET繊維は羊毛に比べて繊維軸万向の破壊強度は強いが、繊維軸と直交万向やねじりに対する破壊強度は弱く、繰り返し着用によるせん断弾性率の低下が顕著である9〉。ふとんの厚さの減少が予測値より大きいことは,繰り返し圧縮によるPET繊維の力学的疲労現象に起因すると者えられる。

表5に示した係数Al , bl , A5 , b5の値と繊維形態との関係を検討した結果、係数AlとA5については繊維の形態と有意な相関は認められなかった。係数blはクリンプ率と相関係数r = 0.77で5%レベルで有意であり、クリンプ率の大きい繊維を用いたふとんは第1サイクル1回圧縮後の厚さの変化比が大きい傾向が示された。また、1系数b5と繊維直径との相関係数はr = 0.75で5%レベル有意であった。クリンプ率との相関係数はr = 0.66で有意な相関はみられなかったが、繊維直径が大きくクリンプ率が大きい繊維はb5の他が大きい、すなわち第5サイクル1回圧縮後のふとんの厚さの変化比が大きい傾向が捉えられた。前述のように第5サイクルにおける厚さ変化はほぼ平衡に達しているため係数A5の値は小さく,b5の値の実験式(2)における寄与が大きくなっている。そこで、ふとんの性能設計のためのより実用的な実験式を得るために, 係数b5について繊維直径とクリンプ率の2変量で線形回帰を行い次式を得た。

b5 = 0.0102D+ 0.0026C+ 0.079(r = 0.87) (3)

ここでDは繊維直径(11m), Cはクリンプ率(%)である。以上のように繊維直径が大きくクリンプ率が大きい羊毛繊維を用いたふとんは、b5の値が大きく, ひいては着用後のふとんの厚さの変化比が大きく厚さが減少しにくい傾向が捉えられた。

6. 総括

寝心地に関わる敷ふとんわたの基本性能である圧縮特性に編目し、繰り返し編用による性能変化を評価した。市販敷ふとんの標準寸法の0.15倍寸法のモデルふとんについて、5サイクル合計51日間の繰り返し着用による形態変化の実態を厚さの変化として捉え、以下の結論を得た。

1)羊毛ふとんの51日閻着用による厚さ変化は、初期厚さに対する着用後の厚さの変化比が0.4~0.5の範囲にあり、ほぼ半分に減少した。比較試料として用いたPETふとんの厚さの変化比は羊毛ふとんのうち厚さの減少しにくいものと同程度、木綿ふとんの厚さの変化比は羊毛ふとんのうち厚さの減少しやすいものと同程度であった。また、羊毛や木綿とPETを混合することによりふとんの形態保持性が向上する傾向が認められた。

2)羊毛ふとんと木綿ふとんの含水率はほぼ0~4%の範囲であり、室内の湿度変化に対応して変化した。ふとんが回復する時の室内の湿度が相対的に低い時はふとんの含水率が低下し、ふとんの厚さも回復した。放湿に伴う厚さの回復は羊毛ふとんより木綿ふとんにおいて顕著であり、ふとんの形態保持性の評価のためには湿潤状態での物性試験の必要性が示唆された。

3)ふとんの厚さ変化に及ぼす羊毛繊維の形態特性の影響が観測された。同一中わた重量のモデルふとんの初期厚さについては、クリンプ率の小さい繊維ほど低圧縮変形下での厚さは大きいが、就寝時の平均圧力を想定した圧縮変形下での厚さは小さい傾向が示された。繰り返し着用によるふとんの厚さ変化については、繊維直径が大きくクリンプ率が大きい繊維を用いたふとんは厚さの減少が少ない傾向が捉えられ、繊維直径とクリンフ率からふとんの厚さ変化を予測する実験式を導いた。

4)繰り返し着用によるふとんの厚さ変化挙動は、本実験の範囲では、初期厚さに対する圧縮後の厚さの変化比と圧縮日数の対数値との直線閑係で表されることがわかった。第1サイクルにおける変化速度係数の値は0.10~0.25の範囲で、繊維組成による差は明確でなく、第5サイクルでは変化速度係数は0.01~0.03になり、厚さの減少がほぼ平衡に近づいた。比較試料として用いたPETふとんは第5サイクルにおける変化速度係数が羊毛や木綿ふとんより大きい傾向がみられた。第5サイクルの実験結果より繰り返し着用51日以降の厚さ変化の予測式を導いて、91日着用後の厚さ変化の実測値と予測値を対応させたところ、両者によい一致がみられ、予測式の実用牲が示唆された。

謝辞

本研究の一部はベストウールクラブならびにニュージーランド羊毛公社の支援によって行った。関係各位に深謝いたします。また、実験にご協力頂きました奈良女子大学 原田佳代子さん(現ダイニック)に感謝します。

文献

1)前川泰次郎:繊消誌、25、20(1984)

2)ふとんについての調査報告書、奈良票第二生活科学センター(1992)

3)中島朝子:繊消誌、18、242(1977)

4)多田千代:民族衛生、45、170(1979)

5)小原二郎:臨床科学、3、832(1967)

6)安田武ほか:繊消誌、3、310(1962)

7)T.Matsuo:Proceedings of the 23th Text. Res. Symp. at Mt. Fuji, P.89(1994)

8)H.Yokura, M.Niwa:Text. Res. J., 60, 194(1990)

9)H.Yokura, M.Niwa:Text. Res. J., 61, 1 (1991)

(繊維製品消費科学会誌 投稿中)

図表